Te has preguntado, por qué las personas cometen errores haciendo siempre el mismo trabajo o tarea, día tras día.

Hace unos años vi un reportaje en televisión, por supuesto en la 2 que es donde todos vemos estas cosas, sobre la vida salvaje en la sabana africana. En el se describía la migración de los Ñus, que es una especie de antílope africano, asumo mi ignorancia en este negociado; en el mismo se veía a una manada de Ñus con más de 1000 ejemplares, que estaba a punto de cruzar un rio, arremolinándose alrededor de la zona por donde estos animales iba a cruzar se situaban varios cocodrilos esperando su desayuno. A la cabeza de la manada se situaban 4 o 5 Ñus que de manera temerosa miraban al agua y a los cocodrilos y se enfrentaban ante la decisión de saltar y ser devorados o no saltar contraviniendo sus instintos de supervivencia social.

Finalmente uno de ellos saltó y a continuación lo siguieron toda la manada, el resto de la historia nos la podemos imaginar, la mayoría de los animales llegaron a la otra orilla sanos y salvos, mientras que unos pocos sirvieron de desayuno para cocodrilos.

El motivo que indujo al primer Ñu a saltar, podemos imaginar que fue una especie de arrebato de valentía animal mal entendida o la presión de la masa sobre el, ya sea, porque accidentalmente empujó al Ñu o porque la presión del instinto de la manada pudo con su instinto de supervivencia, en cualquier caso se produjo un hecho que motivo el salto y la consecuencia posterior.

El error en el trabajo es una característica implícita en el ser humano.

En cierta manera nos parecemos a esos Ñus, por que con frecuencia tomamos decisiones o ejecutamos acciones que van en contra de nuestros principios u obligaciones, siguiendo alguna especie de instinto que contraviene lo establecido. Este puede ser uno de los muchos motivos que dan lugar a la comisión de errores, equivocaciones o fallos.

Partiendo de la base de que el error en el trabajo es algo implícito en nosotros y que es inevitable, porque lo es; hasta donde estamos dispuestos a llegar en la aceptación y gestión de los errores que cometemos o cometen las personas de nuestro entorno.

Vamos a centrarnos en el ámbito empresarial.

Una de las principales preocupaciones del empresario es precisamente los errores o fallos que se producen en el día a día de la empresa. Gastamos mucho tiempo y energía en procesar los errores, nos preocupan y en muchas ocasiones son el detonante de conflictos laborales, lo que se refleja en el ambiente laboral y da pié a multiplicar los efectos de los mismos. Todas las empresas tienen sus procesos o procedimientos para hacer los trabajos de manera estructurada, y los trabajadores tienen que emplear su tiempo, esfuerzo y concentración, en cumplir con los procedimientos para realizar su faena, aún así, se producen errores, entonces… ¿Dónde esta el fallo?

Volvamos a los Ñus. El primer Ñu que salta, lo hace por dos motivos (pueden ser muchos más, pero lo vamos a simplificar a dos, que son los más comunes), el primero viene motivado por la toma de una decisión personal, el Ñu decide saltar por alguna razón que nace de su fuero interno, es una decisión particular e individual; el segundo es la toma de la decisión influido por la presión de la masa, ¿si el animal estuviese solo saltaría? probablemente no, buscaría alternativas.

Si llevamos este ejemplo al ámbito laboral nos encontramos con varias cosas interesantes: Cuando un operario está realizando un trabajo, que se supone que tiene que completar siguiendo unas indicaciones, ¿por qué, en un momento dado, decide salirse del guión y hacer el trabajo de manera distinta? es una decisión personal, que , a pesar de contravenir las ordenes el operario toma, quizás se trate de formación o sea un problema con la autoridad o el procedimiento, en cualquier caso esto pasa, a pesar de indicar cómo se tienen que hacer las cosas sigue existiendo la decisión personal. Si nos situamos en el terreno del ambiente laboral, nos podemos encontrar similares esquemas de toma de decisiones. Es fácil encontrar fallos cometidos por equipos enteros de personas; ya no son decisiones particulares que llevan al error, si no varias personas trabajando en conjunto que cometen errores de forma coral, ya sea por que asumen la decisión de cambiar o romper con el proceso establecido o que influídos por un ambiente laboral tenso personas o equipos cometen fallos o pierden la perspectiva ante la realización del trabajo.

Pero, si sabemos que el error en el trabajo es algo muy humano, por qué cargamos contra la persona.

¿Qué podemos hacer para ayudar a la persona a no cometer errores?

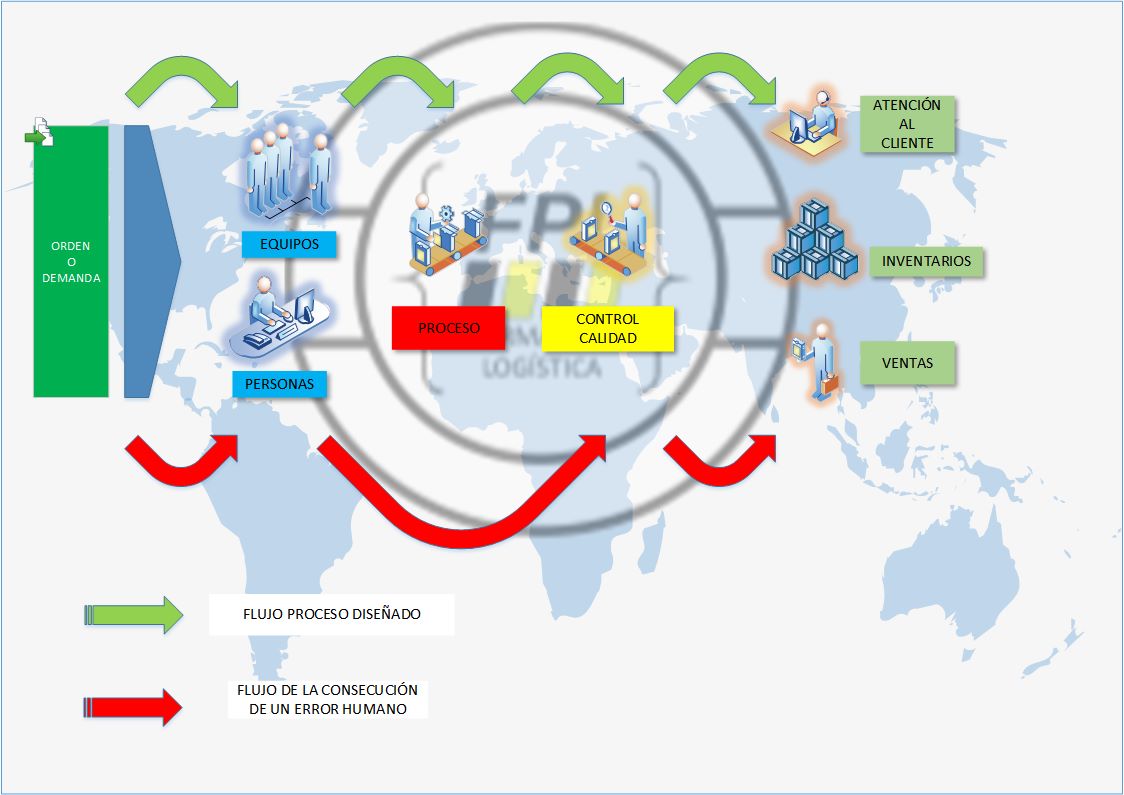

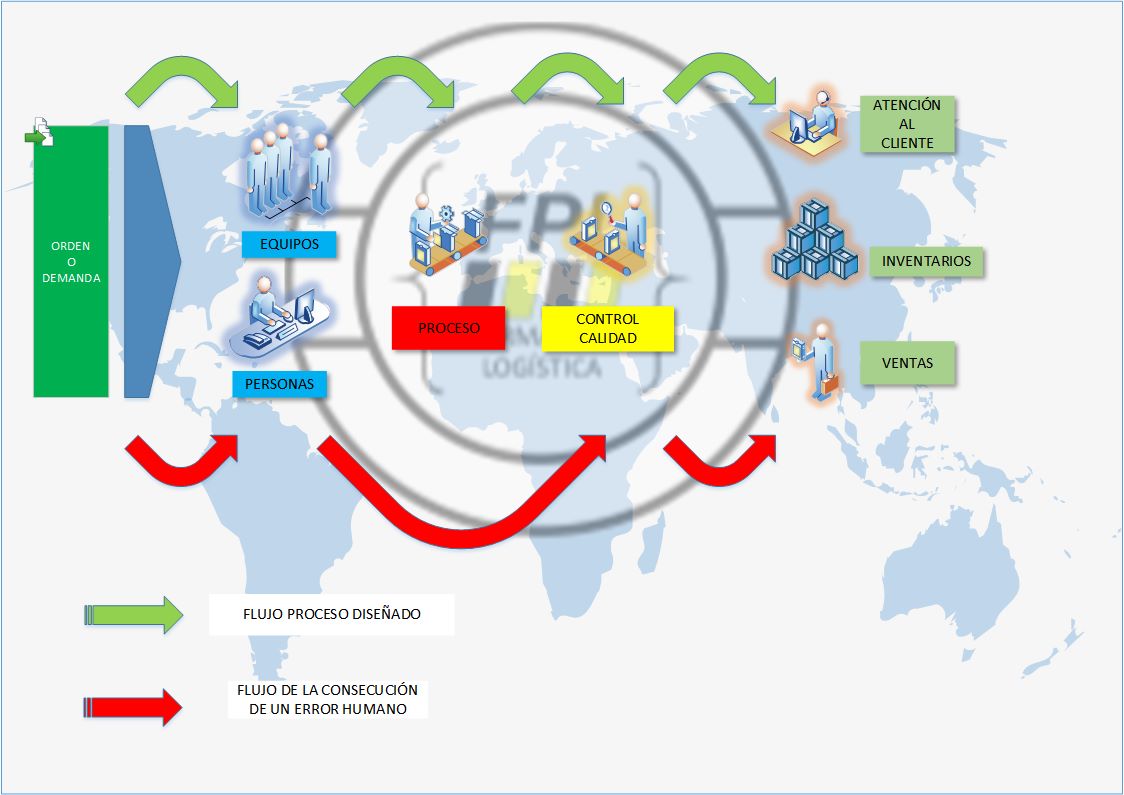

Me gustaría que te fijaras en este gráfico:

Como has visto, la trayectoria del trabajo tiene un principio, que es la orden o demanda, pasa por fases (persona, proceso, control, finalización) y finalmente da un resultado, que es un producto o proyecto terminado. Si nos fijamos en la trayectoria del error, este tiene su origen en la persona y tiene que pasar el filtro del proceso, para acabar en el control (sin control) y finalmente en producto o proyecto contaminado.

Los fallos no vienen de las personas si no de los procesos.

Culpar a las personas de los fallos, sabiendo que es natural que los cometan, no soluciona ni previene errores actuales ni futuros. Lo que marca la diferencia es el proceso, si conseguimos construir un proceso o procedimiento que evite los errores humanos estaremos en el camino de conseguir la reducción del error a la mínima expresión.

Volvamos al gráfico, si observamos la trayectoria del error, este nace en la parte personal o del grupo y automáticamente se salta el proceso, como es lógico, y avanza hasta el control de calidad, aquí pueden pasar dos cosas:

- Si el control de calidad no existe o lo realiza la misma persona o grupo que interviene en el proceso y comete el error, este no será tenido en cuenta, ya que se asume como correcto, y por lo tanto pasará a la fase de terminación afectando a diversos actores como: el cliente, el inventario, comercial y ventas, operaciones, etc.

- Si el control de calidad es independiente del proceso y está dirigido por personas ajenas al mismo, el error será probablemente detectado, lo que nos abre dos escenarios: error detectado y gestionado o error detectado y tras comentarlo con producción (quien ha cometido el error), explicado y dado por bueno, lo que da continuación a la cadena de propagación del fallo.

Por lo tanto, creo que el error lo comenten las personas, pero lo permiten los procesos, porque existe un fallo en el proceso, si corregimos el proceso disminuiremos la probabilidad de errores. Me imagino que puedes pensar que esto no es la solución total y en efecto, las circunstancias o factores de cada contexto son distintos. Las personas a veces no quieren seguir las indicaciones o se niegan a ello (conflictos laborales: el Ñu y la manada) o los procesos no están bien construidos desde un principio, a veces la intransigencia de las partes fomenta los errores e impide la evaluación de los procesos, otras veces ni siquiera hay procesos o las personas no tienen referencias de cómo hacer las cosas.

En definitiva, si entramos a valorar lo que hemos visto en un contexto de trabajo normal, sin factores disruptivos, la evaluación y rediseño de un procedimiento ante la comisión de errores, es una solución que unida a herramientas de gestión lean como métodos A3 (mirar artículo), por ejemplo, se convierte una excelente alternativa para gestionar el funcionamiento de los procesos de cualquier tipo. Se pueden solucionar problemas de productividad en todos los departamentos: producción, almacenaje, administración, distribución, etc.

La base del pensamiento está en mejorar los procesos para que las personas tengan más difícil cometer errores y si estos se cometen, sea más fácil acotarlos y solucionarlos. Por supuesto, soluciones generales para todos no existen ni esta es la intención del autor, cada empresa es distinta y tiene distintos problemas y maneras de hacer las cosas. Pero la base es esta, cómo aplicarla a cada caso, en eso te puedo ayudar, en FPL Logística nos dedicamos a ello, a evaluar y aportar soluciones a cada caso, así que estamos a tu disposición.

Recuerda, todos cometemos errores, pero cometemos menos si tenemos claro por donde tenemos que ir.

Jose Carlos Gisbert

Director de FPL Logística. Consultor y formador

www.fpl-logistica.com

www.fpl-logistica.com