por JOSE CARLOS GISBERT | Dic 19, 2016 | Uncategorized

Quiero repasar contigo la lista de los artículos más leídos 2016

Como todos los años te invito a que repases o conozcas los artículos más leídos 2016, con sus diferentes enfoques y todo el trabajo que llevan detrás. Están desarrollados para tí, para tu empresa o para que simplemente pases un rato agradable compartiendo conmigo nuestra pasión por la logística y la empresa.

Este blog se está acercando a los 3 años de vida. Cerca de 100 artículos relacionados con el mundo de la logística, formación y gestión de empresa. Con enfoques hacia las operaciones, las opiniones personales o análisis y el desarrollo personal, han marcado la trayectoria de este proyecto.

Más de 15.000 visitas avalan la seriedad con la que he intentado transmitir ideas, conocimientos y difundir mis proyectos profesionales, convirtiendo a este blog especializado en uno de los de referencia del sector logístico. Las cifras a veces sorprenden, pero no son el objetivo, el objetivo es una plataforma de contenidos que ayude, informe y difunda conocimientos, proyectos y por supuesto también servicios profesionales que presto y con los que pretendo aportar soluciones y confianza.

Vamos a por el contenido

Formación

En enero de 2016, comenzaba una serie de post enfocados en la formación: Guía de logística básica.

Lo que empezó como un proyecto de divulgación de términos relacionados con el sector, pronto se transforma en un curso básico gratuito, debido a la gran acogida del mismo. Un curso que persigue la divulgación de la logística a nivel básico, que aporta conocimientos a los que empiezan y repaso o recuerdo a los que ya estamos.

Actualmente hay 8 artículos conformando este curso, pero los más leídos son:

? Guía de logística básica 1.La logística desde el principio.

? Guía de logística básica 2. Vamos a por la Supply Chain.

? Guía de logística básica 5. Gestión y optimización logística.

Lean Logistic

La metodología Lean es la base de la implantación y gestión de todo lo relacionado con los proyectos profesionales que estoy llevando a cabo. El diseño e introducción de Lean en el trabajo diario en los almacenes, transporte, gestión, y demás canales es un sello que intento imprimir en aquellos proyectos que sea posible hacerlo, en busca del enfoque al cliente, la mejora continua y la resolución y estandarización de soluciones a todos los niveles.

Estos dos post son una muestra clara y decidida:

? Lean logistic, la potencia sin control, no sirve de nada. El enfoque correcto de la metodología.

? Soluciones lean. La búsqueda estructurada para la resolución de problemas.

? El error en el trabajo, cómo gestionarlo y mejorar los procesos y equipos.

Operaciones y transporte

He querido dejar para el final dos post relacionados con las operaciones en el almacén y el transporte.

El primero habla de la mejora de una de las operaciones fundamentales en prácticamente todos los almacenes: el picking. Este post trata de sentar las bases del diseño y/o mejora de estos procesos. Ha sido uno de los artículos más leídos 2016, estaría en el nº1.

El segundo, es un post de información y aplicación del peso bruto verificado, los que tocáis contenedores marítimos, sabréis perfectamente a que me refiero.

Vamos con ellos:

? Picking: basas de implantación y mejora. ?

? Peso bruto verificado VGM: Transporte y carga/descarga de contenedores marítimos.

Pero esto no se queda aquí…

En el blog tienes a tu disposición cerca de 100 post, te invito a repasar mediante categorías o fechas de publicación el contenido, esperando que encuentres interesante y útil toda la labor de redacción y divulgación.

No te quedes solo en la lectura, si te ha interesado el contenido ayúdame a compartirlo y hacerlo llegar a más gente que se pueda beneficiar del mismo. Participa de manera activa con tus comentarios o si tienes alguna idea puedes enviármela y podemos hablar de ella en el blog.

Gracias por todo y recibe un cordial abrazo.

Jose Carlos Gisbert.

Consultor y formador, director de FPL Logística

por JOSE CARLOS GISBERT | Nov 2, 2016 | Gestión del almacenaje, Logística

Resolución de problemas en la logística con metodología Lean

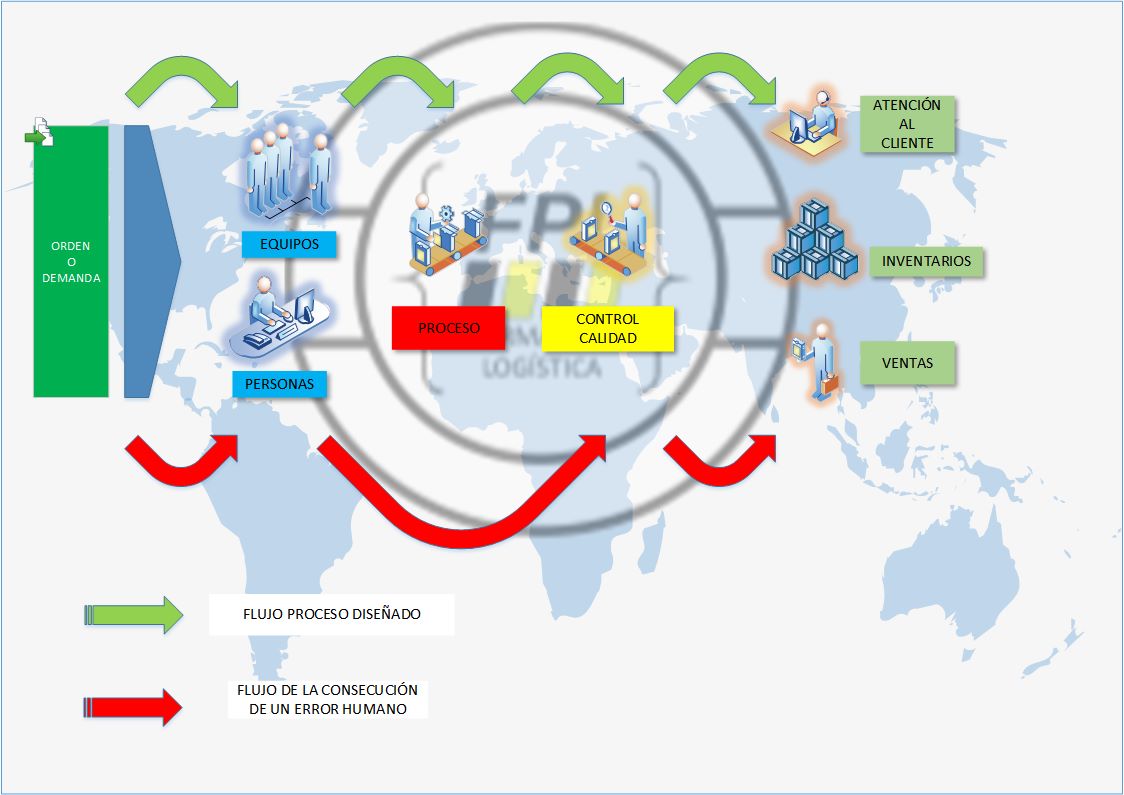

Esta frase puede parecer exagerada o excesivamente negativa, pero… Es o no es así. Todos los días nos enfrentamos a todo tipo de retos dentro de la cadena logística, desde problemas con proveedores que nos impiden fabricar con normalidad, pasando por incidencias en la gestión de la mercancía, transporte o distribución y llegando a la resolución de las quejas de nuestros clientes, cada día es un reto.

Los problemas se pueden presentar en cualquier eslabón de la cadena y constituyen una serie de costes tanto materiales como operativos, que es necesario eliminar, pero cómo.

No vamos a hundirnos en un mar de problemas, vamos a crear oportunidades de mejora con cada problema que se nos presente, esa es la idea de este post y del que lo escribe. Los problemas son oportunidades que se nos muestran para darnos la opción de mejorar, para que tomemos el camino de la eliminación del problema y no de la ocultación bajo parches temporales poco operativos.

Industrias Fuera Borda sl. (IFB)

IFB es una empresa familiar que se dedica a la fabricación a medida y a la reparación de motores fuera borda para pequeños botes. Su negocio está enfocado a pescadores y botes de recreo que utilizan motores de este tipo, su clientela es un usuario habitual de estos barcos y el trato directo con el cliente es esencial para la marcha del negocio.

En sus instalaciones disponen de varios tipos de máquinas para la fabricación de piezas de motores y un taller de montaje y reparación, a parte de tienda de repuestos.

Una de las mayores preocupaciones de Gonzalo, el propietario, es el constante goteo de averías en casi todas sus máquinas. Su equipo, formado por dos de sus hijos, un jefe de taller que lleva 20 años en la empresa y cinco mecánicos, son los usuarios habituales de la maquinaria, reportando una media de 2 averías al mes. Es obvio que las constantes averías repercuten el los ritmos de fabricación, plazos de entrega, resolución de averías y finalmente son la causa del descontento de sus clientes.

Como podemos observar, IBF tiene un serio problema de fiabilidad en sus maquinas.

Hagámoslo sencillo.

Se podría decir que IBF es una empresa candidata a una transformación Lean en toda regla y de hecho lo es, pero en esta ocasión vamos a centrarnos en lo sencillo y ya tendremos tiempo y oportunidad de complicarnos las cosas.

Vamos a tomar dos enfoques de solución del problema:

- Medidas de contención.

- Solución de la causa del problema.

1. Medidas de contención: Son las medidas enfocadas en encontrar una solución inmediata al problema, con la clara intención de que este, afecte en la menor medida posible a nuestros clientes y a nuestro funcionamiento. Son las medidas que se toman para dar una solución que, a la larga, se muestra ineficaz por el hecho de que no soluciona el problema, si no que lo aplaza o lo condena a repetirse hasta un final traumático.

Estas medidas, las más habituales, son muy a menudo consideradas como la solución formal y se toman como tales. En ocasiones hasta tendemos a poner la diana sobre el solucionador, en este caso sería al mecánico que arregla la máquina, haciéndole responsable de una reparación incorrecta, sin haber estudiado antes cual es la causa raíz del problema.

Manos a la obra !

Vamos a intentar ayudar a Gonzalo y a su equipo, con el objetivo de reducir los problemas de fiabilidad de sus maquinas y de paso, si podemos mejorar algún proceso más, adelante.

2. Solución de la causa del problema.

En esta ocasión vamos a utilizar dos técnicas íntimamente relacionadas con la metodología Lean: Las 5W y Los 5 ¿Por qué?

No son técnicas muy complejas, aunque se pueden complicar en ocasiones, son perfectamente asequibles para un equipo básico y conllevan un alto nivel de participación directa. Se llevarán a cabo de una manera estructurada y con el objetivo de encontrar la causa raíz del problema.

Las 5W tratan de lograr una descripción ordenada del problema y de manera detallada conocer los condicionantes que han sido observados al producirse, con este método conseguimos tener una base lo más cercana a la realidad de lo que físicamente ha ocurrido, sobre la que nos preguntaremos:

Los 5 ¿por qué? Aquí es donde haremos minería de causas y efectos, qué a causado el problema y por qué. Profundizaremos en el por qué hasta encontrar la causa raíz del problema y es ahí donde empezaremos a planificar la solución, que objetivamente, nos llevará a la resolución definitiva del problema.

Iniciamos con el equipo de Gonzalo el análisis del problema, ya sea por qué ha ocurrido en el pasado o por que acaba de suceder. Es aquí donde debemos tomar conciencia de solucionar el problema e ir más allá de la acción de contención.

Vamos con la descripción del problema (5W):

Quién: Luís, del taller de producción de piezas, detectó el problema con la maquina que manejaba.

Qué: La máquina afectada es la nº 3 fabricación de carburadores, de la cadena de producción de motores.

Dónde: El problema se detecto en el cuadro de señales de la maquina, que controla la temperatura del motor y los ejes de rotación.

Cuándo: El martes por la mañana, a las 12:30.

Por qué: Es un problema por que la cadena de fabricación de motores se detiene si no funciona esta máquina , ya que fabrica piezas esenciales.

Esto, en teoría, ya lo sabemos. Es decir, sabemos perfectamente a quién y qué ha ocurrido, pero nos sería muy beneficioso ponerlo sobre papel y de manera ordenada, para obtener un visión objetiva del problema. Ahora que ya sabemos de manera exacta y ordenada a quien le ha ocurrido el problema, qué, dónde, cuándo y por qué, podemos empezar a estudiar cual ha sido la causa raíz del problema, con el objetivo de que no se vuelva a repetir.

Minería de búsqueda de soluciones (5PQ):

Luís estaba trabajando con la máquina nº 3, el martes pasado, cuando a las 12:30 am se encendió la luz roja que indica un sobrecalentamiento, la máquina se paró y tuvieron que llamar al servicio técnico para volver a ponerla en marcha (solución de contención habitual). Este hecho se suele dar muy a menudo con casi todas las máquinas.

¿Por qué se paró la máquina?

Por que se encendió la luz roja y se activó la parada de seguridad.

¿Por qué se encendió la luz roja?

Por que se recalienta el motor y salta el relé de parada.

¿Por qué se recalienta el motor?

Por que trabaja a muchas revoluciones , tiene muchos años y necesita mucho engrase.

Aquí llegamos a dos posibles soluciones, tenemos una bifurcación de caminos:

- Máquinas viejas: ¿las sustituimos?

- Mucho engrase necesario: ¿se cumplen las especificaciones del fabricante sobre el engrase? ⇒

En este caso y por razones económicas vamos a optar por el segundo camino:

Si necesita mucho engrase, ¿por qué no se engrasa de manera adecuada?

Por que cada vez coge uno la máquina y nadie se encarga de engrasarla.

¿Por qué nadie se acuerda de engrasarla?

Por que muchos no conocen cómo se hace o cada cuanto tiempo hay que hacerlo.

¿Por qué no se conocen estas especificaciones?

Por que no se ha formado al personal, ni se ha diseñado un calendario de mantenimiento.

Yo creo que aquí podemos parar. Si formamos al personal en el uso y mantenimiento de la maquinaria y diseñamos unos calendario u hojas de mantenimiento ¿solucionaremos la causa raíz del problema? En principio sí, con un personal formado y comprometido, un sistema visual y sencillo de seguimiento del engrase y demás opciones de mantenimiento podremos reducir drásticamente las paradas y averías.

Una vez llegados a esta conclusión, tenemos que montar la estrategia de formación y mantenimiento, ponerla en marcha y comprobar los resultados. Si estos resultados son positivos, entonces estandarizaremos la medida para ser aplicada de forma continua y la aplicaremos también al resto de máquinas de similares características. Con las máquinas que sean diferentes podemos repetir el proceso de solución de problemas y estandarizar medidas de uso y mantenimiento personalizadas a cada máquina o proceso. Finalmente procuraremos controlar como se está cumpliendo el objetivo de mantener a las maquinas engrasadas y en qué medida está comprometido el equipo en seguir los programas o que cosas se pueden variar del plan.

Consideraciones finales: Es conveniente realizar sesiones breves de control y/o resolución de problemas, con cierta regularidad. Con respecto a las sesiones o eventos, es necesario evitar llegar las alusiones personales y a las responsabilidades de las personas, llegar a la respuesta que nos lleva a identificar responsables es llegar a la causa raíz, no se trata de buscar culpables si no soluciones. Los sistemas que utilicemos para controlar y llevar a cabo la estrategia, deben ser muy visuales, sencillos, que todo el mundo los entienda y puedan seguirlos aunque sean nuevos en el proceso.

¿Crees qué hemos ayudado a Gonzalo y a su equipo IFB?

Hemos ayudado a solucionar el problema de fiabilidad de sus máquinas y de paso hemos enseñado al equipo a solucionar todo tipo de problemas de una manera ordenada y estructurada y también les hemos enseñado a no quedarse en las soluciones parche a ir más allá. De hecho, en el taller de Gonzalo a día de hoy las averías en las máquinas son casi una anécdota y su equipo utiliza las 5W y los 5PQ (que no tienen por qué ser 5), han ahorrado tiempo y dinero, el personal trabaja mas seguro y a gusto, y lo que es más importante: los clientes está contentos con el servicio.

Pequeños cambios, que provocan grandes soluciones

Desde FPL Logística te animamos a buscar la mejora continua en tu empresa y con tu equipo, si quieres te podemos ayudar, estoy a tu disposición: info@fpl-logistica.com

Se te ocurren más ideas para ayudar a Gonzalo, compártelas con nosotros !

Jose Carlos Gisbert

Director de FPL Logística: www.fpl-logistica.com

Consultor y formador

por JOSE CARLOS GISBERT | Sep 28, 2016 | Transporte y distribución

Tras dos meses de aplicación, cuales son las claves y como afectan al sector, el Peso Bruto Verificado, VGM.

El pasado 16 de julio de 2016, entro en vigor la medida de control de peso bruto verificado, VGM.

Dentro del convenio de seguridad marítima SOLAS, se requiere como condición para cargar un contenedor lleno, de exportación, en un buque, que se verifique el peso bruto del mismo; en este caso, el embarcador es el responsable de obtener y después manifestar este peso a la naviera.

El objetivo de esta medida, es controlar los pesos de estos contenedores con el fin de conocer las condiciones de carga de los mismos en relación a su peso y por ende, controlar su repercusión en la carga y distribución en el buque. Con ello se facilita la localización de contenedores con exceso de peso o bajo peso y las posibles irregularidades en cuanto a las mercancías declaradas. Con esta medida, se pretende planificar una estiba correctamente distribuida y estable, que evita accidentes y daños frecuentes en buques y mercancías.

En nuestro país no hay una regulación que aborde este área del transporte marítimo, salvo las restricciones en pesos y medidas relacionadas con el transporte de mercancías por carretera. En este sentido, esta medida, ayudará a mantener un control sobre el peso de los contenedores que antes, se dejaba en manos de la buena voluntad del cargador. Es un elemento más de seguridad, el transportista conocerá de manera exacta el peso que transporta y las precauciones que debe tomar.

A qué se aplica y cuales son las exclusiones

Esta medida se aplica a todos los contenedores llenos, que estén bajo el paraguas del CSC (International Convention for Safe Containers), que son casi todos y que estén estibados dentro de un buque sujeto al convenio SOLAS.

Tipos de contenedores incluidos:

- Contenedores de carga marítima estándar.

- Contenedores cisterna.

- Contenedores tipo Flat Rack.

- Contenedores para graneles.

Tipos de contenedores excluidos:

- Contenedores sobre plataformas de enganche, que se gestionan en buques RO-RO para viajes internacionales de corta distancia.

- Contenedores a los que no es aplicable el CSC.

- Contenedores con características especiales que no entran dentro de la definición de contenedor dada por CSC.

Aplicación práctica

¿Cómo obtener el peso bruto verificado,VGM?

La norma describe dos alternativas para obtener el peso de un contenedor, vamos a verlas con detalle:

1️⃣ Primera opción: Una vez cargado y precintado el contenedor, el cargador procederá a pesar la unidad mediante :

- Pesar solo el contenedor.

- Pesar el contenedor y el camión que lo transporta, restando del peso la tara del conjunto cabeza-plataforma y los litros de combustible.

2️⃣ Segunda opción: El cargador o un tercero autorizado, proceden a pesar todos los bultos, embalajes, palets, etc. que formen la orden de carga, prevista para ser cargada en el contenedor. Al peso derivado del total de la mercancía y demás complementos, se le suma la tara del contenedor.

Como es obvio, la opción más requerida y aplicada es la primera, en su variante de pesada con camión incluido, esto lo veremos más adelante.

También quiero puntualizar, que las pesadas en todas las opciones para obtener el peso bruto verificado, VGM, tienen que ser realizadas en básculas debidamente homologadas e inspeccionadas por el organismo competente, no es admisible en ningún caso la estimación del peso, es decir, que no lo podemos calcular a ojo.

DESCARGATE LA NORMA EN PDF AQUÍ: vgm_resolution_spanish_gdmn

Sobre las obligaciones dadas

¿Quién debe pesar y comunicar el peso bruto verificado, VGM?

El Shipper o embarcador-cargador, identificado así en el conocimiento de embarque MBL, es quien tiene la obligación de comunicar el VGM pudiendo ser el comprador de la carga, vendedor, transitario, etc. El transportista, en este caso, es quien realiza la operación de pesaje en báscula, por cuenta de cargador.

¿Quién tiene la última palabra?

Si un contenedor no dispone del VGM al embarque, se puede efectuar la pesada en las propias instalaciones del puerto e incluso dentro de la propia terminal de carga. En última instancia es el capitán del barco quien decide si carga el contenedor o lo deja en tierra.

FPL Logística recomienda

Para las empresas de transportistas ligadas al sector del transporte portuario.

Si nos paramos a pensar en todas las operaciones ligadas al transporte de contenedores que no aportan valor a la operación en sí, podemos destacar que las perdidas de tiempo son una de las principales causas de desequilibrio productivo.

Operaciones como la que acabamos de ver, peso bruto verificado, VGM, y la necesidad de desplazar el vehículo a una báscula cada vez o desplazamientos a las bases de contenedores externas, procedimientos de aduanas (Levantes, cambios de ubicación, DUA, DAE, etc.), revisiones, errores, etc. son auténticos agujeros negros por donde se escapa el tiempo y todos sabemos que el tiempo en el transporte es la vida del mismo.

En principio esta circunstancia puede pasar desapercibida, ya que las horas perdidas se reparten entre los camiones y a lo largo de toda la semana, lo que da la impresión de que no existe o de que no afecta a la productividad, pero todos sabemos que sí. Media hora puede suponer el hecho de tener que vender un viaje, rechazarlo o modificar las condiciones de transporte, debido a las restricciones en los tiempos de conducción y descanso de los choferes, esperas en terminales, etc.

Desde FPL Logística, recomendamos a los transportistas que realicen un estudio pormenorizado de estos costes de tiempo y apliquen las medidas correctoras si así lo consideran oportuno o viable:

- Hacer un estudio en tiempo real, mediante recopilación de datos por encuesta, de los tiempos consumidos en cada operación y monitorizar la situación actual.

- Recopilar los datos y obtener los resultados reales.

- Medir el impacto de este coste en la productividad.

- Realizar un estudio con la participación de las diferentes áreas implicadas: choferes, tráfico, administración, para recopilar soluciones e iniciativas.

- Planificar medidas correctoras o ajustes en las áreas de gestión del tráfico, administración y manuales de trabajo para el personal.

- Aplicar las medidas correctoras, previa información a los diferentes grupos

- En un plazo de tiempo determinado, revisar los resultados y comprobar el alcance de los cambios.

- Hacer correcciones y ajustes, si son precisos y estandarizar las soluciones para su uso habitual.

Con esto se persigue conocer con detalle un determinado coste, en este caso de tiempo, y su impacto real sobre el trabajo diario, para después aplicar las medidas correctoras o las medidas que equilibren la balanza productiva. Siempre es una buena opción preguntar a los que están todo el día viviendo estas circunstancias; sabemos perfectamente lo complicado que es el transporte y conocemos la cantidad de situaciones que escapan al control del transportista y que tiene que capear de la mejor manera posible, toda ayuda o mejora contribuye a desarrollar un trabajo en las mejores condiciones posibles.

Desde FPL Logística, podemos colaborar a buscar y diseñar mejoras en este sentido, no duden en preguntarnos.

Jose Carlos Gisbert

Director de FPL Logística, consultores y formadores.

WWW.fpl-logistica.com